ПРОЕКТ 73.СОЗДАНИЕ ПРОИЗВОДСТВА ИМПОРТОЗАМЕЩАЮЩИХ ВОЗДУШНЫХ И ГАЗОВЫХ КОМПРЕССОРОВ И МУЛЬТИФАЗНЫХ НАСОСОВ.Велицко В.В.

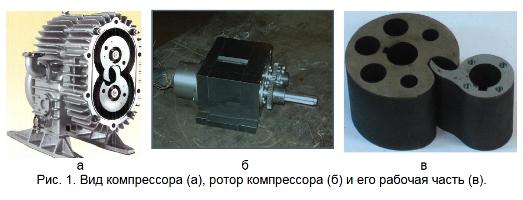

В настоящее время, по разным оценкам на территорию России ввозится до 80% всех потребляемых компрессоров. Данная ситуация обусловлена тем, что современные виды компрессоров, в первую очередь центробежные и винтовые компрессоры, представляют собой высокотехнологичное оборудование, требующее для своего производства высокоточного специализированного оборудования. Учитывая, что в нашей стране, последние несколько десятилетий наблюдался застой в постановке в производство новых видов компрессоров, отечественное компрессоростроение занимается производством поршневых, винтовых и турбокомпрессоров, 30-50 летней давности с использованием оборудования сопоставимого возраста. Новые производства на территории России и стран СНГ, производящие винтовые и поршневые компрессоры также, преимущественно, являются отверточными производствами, производящими из готовых блоков импортного производства, таких как винтовой блок, система осушки сжатого газа, система маслосепарации, система каталитического разложения масла и т.д. готовые компрессоры. При этом в России создается минимальная добавочная стоимость к данному оборудованию, и непрерывно увеличивается зависимость промышленности от импортных поставок запчастей. Аналогично ситуации с поставками высококачественного оборудования, сложилась и ситуация с поставками недорогих низкотехнологичных компрессоров, производимых как в ближнем зарубежье на предприятиях бывшего СССР, так, и, например, в странах юго-восточной Азии. Учитывая, что возможное вступление в ВТО не увеличит конкурентоспособность отечественной промышленности, а классическое компрессорное производство является капиталоемким по приобретению основных фондов, создание отечественного производства современных компрессоров желательно осуществить не с повторения импортных конструкций, которые не могут быть освоены на существующей производственной базе, а с конструкций, которые могут быть произведены на большинстве машиностроительных предприятий без проведения модернизации производства. Разработанная конструкция турбопоршневой машины позволяющей создать на своей базе компрессоры, вакуумные и мультифазные насосы, представляет собой развитие существующих винтовых компрессоров. Аналогично винтовым компрессорам разработанная машина содержит два ротора, расположенные в корпусе и опирающиеся а подшипники, а также шестерни связи, синхронизирующие указанные роторы. Отличие предлагаемой конструкции от существующих винтовых компрессоров заключается в том, что роторы не требуется обрабатывать на специализированных высокоточных станках с применением трохоидных фрез. Разработанная геометрия, а также рабочий чикл компрессора, позволяют производить компрессоры на неспециализированном металлообрабатывающем оборудовании, например таком, как электроэрозионные или расточные станки, с достаточной точностью и не требует капиталоѐмкой подготовки производства. Турбопоршневой компрессор (двигатель), в зависимости от производительности, состоит из разрезного с горизонтальным разъемом или неразрезного корпуса, в котором расположены два ротора, представляющих собой силовой ротор и клапан (рис. 1). Роторы опираются на расположенные в крышках корпуса радиальные подшипники качения. Радиальные подшипники могут быть выполнены как маслосмазываемыми, так и бессмазочными, например керамическими.

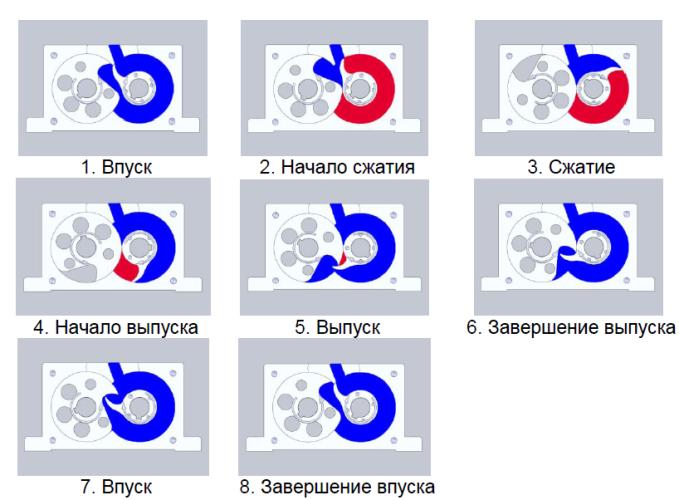

Отличие турбопоршневых машин от известных конструкций (кулачковых) конструкций: Известные конструкции обладают большим вредным пространством. Высокое вредное пространство не позволяет обеспечить экономичную работу на высоких степенях сжатия. Имеется два золотника, образованных впускным и выпускным окном, перекрываемыми роторами. Окна расположены под роторами, что, для минимизации гидравлических сопротивлений на впуске и выпуске требует увеличения проходного сечения окон, а следовательно – требует увеличения диаметра осей роторов, что уменьшает рабочий объем компрессора. Снижение гидравлических сопротивлений на всасе и выпуске требует увеличения проходного сечения впускного и выпускного окон, при этом увеличение проходного сечения впускного и выпускного окон при сохранении заданного наружного диаметра роторов приводят к увеличению вредного пространства. Невозможность увеличения проходного сечения впускного и выпускного окон для заданного диаметра роторов приводит к невозможности увеличения рабочих оборотов компрессора. Оба ротора совершают работу сжатия, что требует передачи мощности через шестерни связи, аналогично винтовым и прямозубым компрессорам. Шестерни связи имеют равные диаметры, что, для исключения выкрашивания зубьев при передаче через них 50% мощности, требует более высокого качества изготовления, превышающего качество обработки шестерен связи винтовых компрессоров (при работе винтовых компрессоров происходит более равномерный износ шестерен за счет различных диаметров шестерен связи). Высокая доля мощности, передаваемая через шестерни связи не позволяет выполнить их бессмазочными. Преимущества конструкции Нулевое вредное пространство. Отсутствие осевых нагрузок. Минимальная мощность, передаваемая через шестерни связи – клапан не совершает работы сжатия, что позволяет выполнить шестерни с модифицированной, не требующей смазки поверхностью. Прямая цилиндрическая конструкция роторов, содержащая всего по одной рабочей трохоидной поверхности позволяет удешевить механическую обработку. Отсутствие контакта между роторами позволяет выполнить компрессор полностью бессмазочным. Возможность прямого привода позволяет выполнить полностью герметичный компрессор, например при приводе от электродвигателя с мокрым ротором. Работа турбопоршневого компрессора показана на рис. 2.

Рис. 2. Этапы работы турбопоршневого компрессора.

На базе разработанных технических решений в срок 6-8 мес. возможна постановка в производство отечественных сухих компрессоров как для замещения массового импорта воздушных винтовых и центробежных компрессоров, так и компрессоров, например, для компримирования чистых, агрессивных газов, а также природного и попутного нефтяного газа (ПНГ). Учитывая, что предлагаемая конструкция может масштабироваться аналогично винтовым компрессорам, покрываемый мощностной диапазон лежит в пределах от десятков ватт до десятков мегаватт установленной мощности, что позволяет создавать не только маломощные компрессоры и вакуумные насосы, но и мощные магистральные компрессоры, а также мультифазные насосы. |